焦化廠除塵技術革新 新工藝、新技術、新裝備與新材料驅動高效清潔生產

焦化行業作為高能耗、高排放的典型流程工業,其生產過程中產生的煙塵、粉塵污染問題一直是環保治理的重點與難點。隨著國家環保標準的日益嚴格和“雙碳”目標的推進,焦化廠除塵技術正經歷著一場深刻的變革。以新工藝、新技術、新裝備、新材料為核心的創新體系,正在推動除塵技術裝備制造邁向高效、智能、低耗的新階段,為焦化行業的綠色轉型和可持續發展提供了堅實的技術支撐。

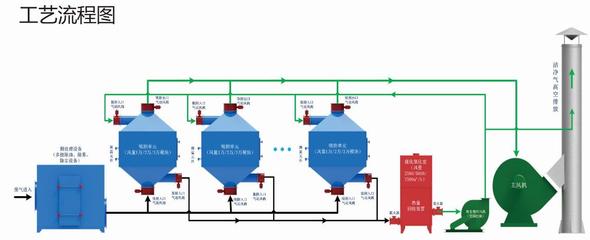

一、 新工藝:系統優化與源頭治理并舉

傳統的焦化除塵往往側重于末端治理,而新工藝理念強調“源頭削減、過程控制、末端治理”的全流程優化。

- 裝煤與推焦除塵一體化工藝:將裝煤和推焦兩個最大塵源點的除塵系統進行整合設計,通過風量精準匹配、煙氣冷卻與預處理工藝優化,實現系統能效大幅提升,同時減少占地面積和投資。

- 干熄焦(CDQ)環境除塵優化工藝:針對干熄焦裝置在裝焦、排焦、運焦過程中產生的粉塵,采用高效密閉收集、階梯式壓力平衡等工藝,有效防止煙氣逸散,除塵效率穩定在99.9%以上。

- 篩焦樓及轉運站無組織排放治理工藝:通過物料封閉輸送、微負壓收集、多點柔性吸塵等工藝,實現對無組織排放粉塵的系統性收集與凈化,徹底解決“跑冒滴漏”問題。

二、 新技術:智能化與高效凈化深度融合

除塵技術的核心在于凈化效率與運行可靠性,新技術的應用正使之邁向新高度。

- 超低排放過濾技術:采用高效覆膜濾料、褶皺濾袋等,結合流場模擬優化,使袋式除塵器出口粉塵濃度穩定低于10mg/Nm3,甚至達到5mg/Nm3的超低排放水平。

- 高溫煙氣預調節技術:針對焦爐煙道氣等高溫工況,應用蒸發冷卻、混風調質等技術,精準控制進入除塵器的煙氣溫度,既保護濾袋,又避免因溫度過低引起的結露和腐蝕。

- 智能化運維與故障診斷技術:集成物聯網(IoT)、大數據和人工智能(AI),實現對除塵器壓差、溫度、閥門狀態、清灰周期的實時監控與智能調節。通過預測性維護模型,提前預警濾袋破損、漏風等故障,大幅提升運行穩定性和降低運維成本。

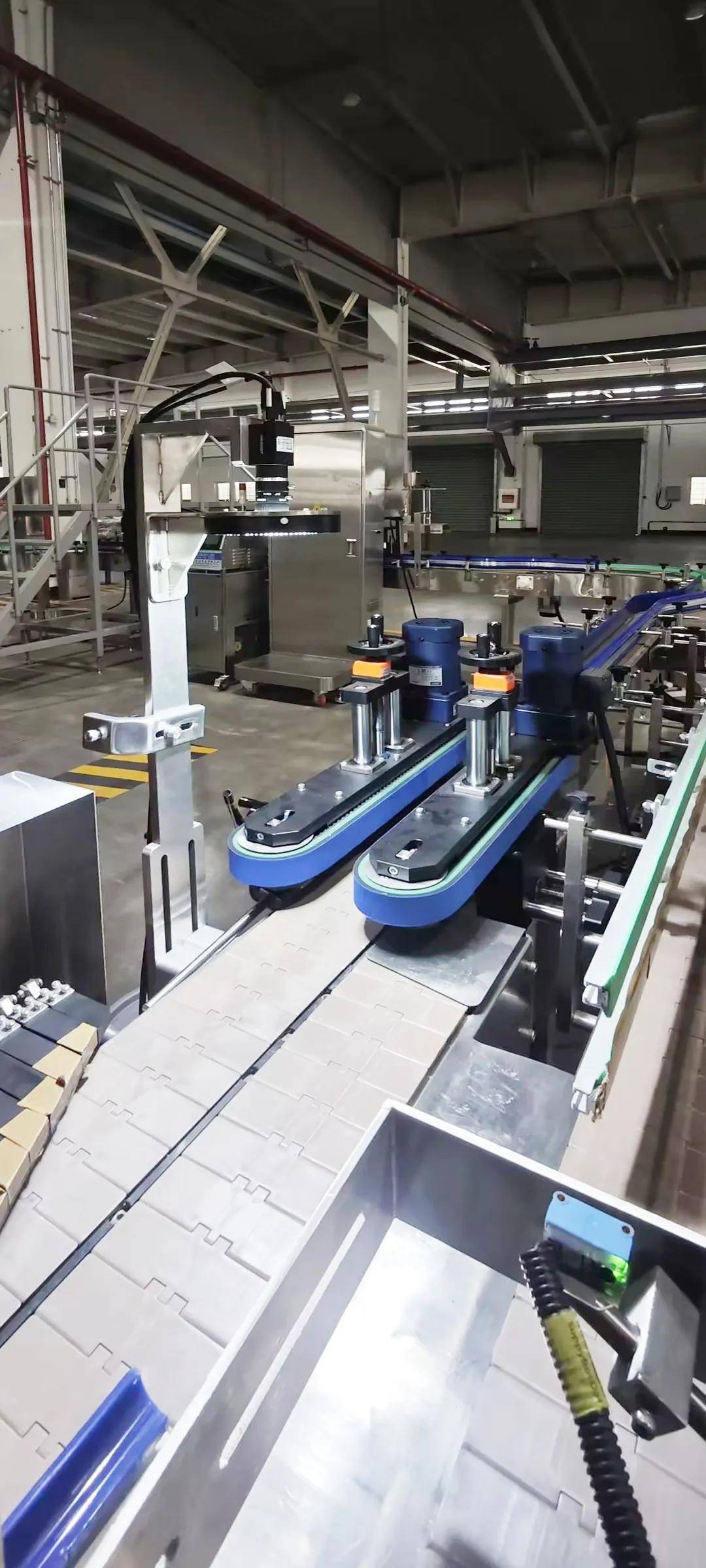

三、 新裝備:模塊化、大型化與高效能導向

除塵裝備制造正向更可靠、更經濟、更易維護的方向發展。

- 模塊化設計除塵器:采用標準化、模塊化設計理念,如單元式箱體結構,縮短制造與安裝周期,便于運輸和現場快速拼裝,特別適用于改造項目和老廠區空間受限的場景。

- 大型脈沖袋式除塵器:單臺處理風量可達百萬立方米每小時以上,通過結構強化、氣流分布優化和超大脈沖閥清灰系統設計,滿足焦化大規模集中除塵的需求,運行阻力低,能耗少。

- 高效節能風機與變頻系統:配備高效離心風機,并與除塵系統主控聯動,采用變頻調速技術,根據生產工況實時調節風量風壓,實現“按需除塵”,節電效果可達30%-50%。

四、 新材料:賦予濾袋更長壽命與更佳性能

濾料是袋式除塵器的“心臟”,新材料的研發直接決定了除塵系統的效能與成本。

- 高性能纖維濾料:PPS(聚苯硫醚)、PTFE(聚四氟乙烯)、P84(聚酰亞胺)及其混紡、復合濾料廣泛應用,具備優異的耐高溫、耐化學腐蝕、抗氧化和水解性能,適應焦化煙氣復雜成分。

- 多功能覆膜濾料:在基布上覆以ePTFE(膨體聚四氟乙烯)微孔薄膜,實現表面過濾,粉塵剝離率極高,運行阻力穩定且低,能有效攔截亞微米級粉塵,是實現超低排放的關鍵材料。

- 納米涂層與功能性后處理材料:對濾料進行疏水疏油、抗靜電、催化降解二噁英等特殊涂層處理,賦予其應對焦油粘結、火花燃爆、微量有毒污染物等多重挑戰的能力,延長使用壽命。

###

焦化廠除塵技術的革新,是一個集工藝設計、智能控制、裝備制造和材料科學于一體的系統工程。新工藝優化了流程,新技術提升了效能,新裝備保障了可靠,新材料奠定了基石。隨著“智能制造”與“精準環保”理念的深入,焦化除塵技術裝備將繼續向一體化解決方案、全生命周期成本最優和數字孿生智慧運維的方向演進,為打贏藍天保衛戰和推動焦化行業的高質量發展貢獻核心裝備力量。

如若轉載,請注明出處:http://www.yaojiao.com.cn/product/60.html

更新時間:2026-01-19 05:45:40